Mätning

Mätningar kan genomföras i alla system i en industri genom exempelvis flödesmätningar, tryckmätningar, temperaturmätningar och så vidare. Ett mätprojekt delas vanligtvis in i tre faser: planering, utförande och utvärdering. I planeringsfasen är det viktigt att det går att få grepp om det system där aktuella mätningar skall göras genom framtagning av en översikt. Vid planering är det vidare av stor vikt att fastställa syftet med mätningarna, klarlägga krav på mätningarnas omfattning samt hur resultaten skall användas och hur stor mätosäkerhet som accepteras. Skall resultaten användas för beslutsfattande, kontroll av säkerhet, forskning, myndighets- och branschkrav eller något annat? Det är i sin tur avgörande för hur noggranna mätresultaten behöver vara och därmed vilka mätinstrument som skall användas.

För att resultaten från mätningarna skall vara användbara ska de tre punkterna nedan i så stor utsträckning som möjligt vara uppfyllda:

- När i tiden mätningarna har genomförts bör framgå, eftersom mätvärden kan påverkas beroende på när under dygnet respektive året som mätningarna har utförts.

- Tillräckligt stor bredd i mätdata.

- Mätningarna bör vara så snabba att det går att påvisa eventuella dynamiska förlopp.

Vid val av mätutrustning är det viktigt att tänka på att det i de flesta fall finns en tydlig kvalitets/prisrelation samt att kvaliteten på olika mätinstrument är svår att bedöma utifrån tillverkarens/leverantörens informationsmaterial. De uppgifter i informationsmaterialet som har stor tillförlitlighet är de som tagits fram genom metoder som står under kontroll av kända certifierings- och ackrediteringsorgan. För att få den bästa informationen vid val av mätutrustning bör denna information studeras noga samt direktkontakt tas med leverantören av mätutrustning.

Några punkter som bör kontrolleras innan det fastställs vilken mätutrustning som skall användas:

- Skall mätutrustningen användas kontinuerligt

- Skall mätutrustningen ingå i ett större sammanhang

- Skall mätutrustningen vara mångsidig

- Skall mätutrustningen innehålla en loggfunktion eller kunna leverera en signal som loggas

- Tänk på att mätutrustningen bara är en av de faktorer som i slutändan påverkar mätosäkerheten

Då mätutrustningen har valts är det viktigt att fastställa utrustningens tillförlitlighet genom en gångbar kontrollmetod, kalibrering. Den sista delen i ett mätprojekt handlar om utvärdering av de mätvärden som erhållits och slutligen dokumentering av resultatet. Dokumentationen är en viktig del, i de situationer när mätvärdena blir ifrågasatta, och bör innehålla metod, utrustning, kalibreringsstatus på instrument samt vilka yttre faktorer som kan ha påverkat mätresultatet.

För att få den bästa hjälpen vid val av mätinstrument bör leverantörer kontaktas. Leverantörer är vanligtvis de som är bäst insatta i vilka instrument som kan användas i olika situationer och vilka för- respektive nackdelar som finns med de olika instrumenten.

Givare

En mätare omvandlar en fysikalisk storhet till en signal på platsen där den mäts. Exempel på sådana mätare är synglas, pejlstickor, termometrar, manometrar och så vidare.

En givare omvandlar den fysikaliska storheten till en signal som överförs till ett centralt övervakningsställe eller till en regulator. Signalen kan exempelvis vara en ström, som 4-20 mA, eller en digital signal i fältbuss vid nya installationer. I äldre installationer förekommer även pneumatiska signaler.

Definitioner (engelska uttryck inom parantes):

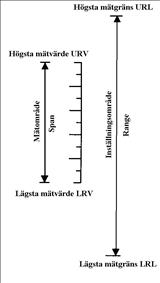

- Högsta mätgräns (Upper Range Limit, URL). Det högsta värde som givaren kan mäta.

- Lägsta mätgräns (Lower Range Limit, LRL). Det lägsta värde som givaren kan mäta.

- Inställningsområde (Range). Inom detta område kan givarens mätområde väljas.

- Mätområde (Span). Mätomfång som begränsas av lägsta mätvärde (Lower Range Value, LRV) och högsta mätvärde (Upper Range Value, URV)

- Nollpunkt (Zero, LRV). Lägsta mätvärde som givaren ställts in för att mäta.

- Dämpning (Damping, Filter, Time constant). Ett lågpassfilter för att ta bort oönskat mätbrus. Filtrets brytfrekvens definieras med en tidskonstant.

En modern mikroprocessorbaserad givare konfigureras (ställs in) normalt med en handterminal. Den vanligaste handterminalen är HART-kommunikatorn. Med handterminalen kan betydligt fler parametrar än ovanstående konfigureras som exempelvis identitet och roten ur.

En mycket vanlig orsak till att regleringar inte fungerar tillfredsställande eller inte alls är att givarens mätområde är för stort. Valet av mätområdet (Span) är därför mycket viktigt.

Grundregeln är att mätområdet ska väljas så litet som möjligt vid en styrande funktion. Om mätområdet väljs för stort blir systemförstärkningen låg varför regulatorns förstärkning måste väljas högre än vad som är önskvärt. Då blir regleringen dålig vilket bland annat leder till onödigt stor energianvändning.

Mätstorheter:

- Tryck

- Nivå

- Flöde

- Temperatur

- pH och kemikalier

- Ventilblock

Mätpunkter

Mätpunkten är den punkt där en givare eller mätare ”tar ut” den fysikaliska mätinformationen från processen. Mätpunkten kan användas som en indikering eller som mätvärde till en regler- eller styrkrets.

Val av Mätpunkt

Mätpunkten ska placeras så att den verkligen mäter det vi vill och att den mäter tidsaktuella värden och inte historiska värden. Det är också viktigt att man mäter i processmediet på det ställe där man vill ha en viss reaktion. Exempelvis ska temperaturmätning i en ugn göras i själva ugnen och inte utefter väggarna eftersom uppvärmningen av mediet sker inne i ugnen.

Placeras mätpunkten onödigt långt bort blir det en icke önskvärd dödtid, som vid tjockleksmätning av plåt vid valsning. En lång död tid ger en sämre reglering och därmed sämre driftsekonomi och stor energiåtgång.

Vid val av mätpunkt är det viktigt att tänka på följande:

- Att mätaren/givaren mäter den önskade fysikaliska storheten

- Att mätaren/givaren inte påverkas av störningar som strömvirvlar,

bubbelbildning, beläggning, skiktningar och densitetsvariationer

- Att dödtiden minimeras

Mätvariabler – val av

Vid planering av en produktion ska de olika kvalitetsstorheterna som bestämmer slutprodukten bestämmas. Det finns två helt olika sätt att mäta:

1. Mätning på den färdiga produkten (off-line)

- Fördel: går oftast att mäta storheter som direkt motsvarar uppställda produktkrav och produktkvalitéer.

- Nackdel: mätningen kan inte direkt användas för att påverka den färdiga produkten i produktionskedjan. Den kan endast användas för att justera efterföljande tillverkning (produktion).

2. Mätning i produktionen (on-line)

- Fördel: kan direkt användas för att påverka produktionskedjan och produktresultatet.

- Nackdel: svårt att direkt mäta uppställda produktdata och produktkavlitéer. Man är nästan alltid hänvisad till indirekta mätningar. De indirekta mätparametrarna ligger längre från de mätparametrar som bestämmer produktkvalitén än vid mätning på den färdiga produkten.

Oftast måste både off-line och on-line användas då de kompletterar varandra. Hur de olika parametrar ska mätas är i hög grad beroende av produkten och hur produktionskedjan och processen ser ut. Först och främst måste processen utformas så att mätparametrarna är åtkomliga och går att mäta. Det är sällan det går att hitta en metod som bara mäter det man vill utan också mäter andra icke önskvärda parametrar.

Exempel

Nivåmätning med en tryckgivare: Förutom nivå mäter givaren densitet och "strömningskrafter".

Tryckdifferansmätning påverkas dessutom av det statiska trycket och temperaturen.

Flödesmätning med mag-rör: Utsignalen påverkas förutom av flödet av virvelbildning, luftbubblor och temperatur.

Temperaturmätning med elektrisk utsignal är i princip inte möjlig. Givarna mäter bara sin egen temperatur som bestäms av instickningslängd, längd utanför processen, omgivningstemperatur, strålning osv

Placering av mättag

Det är viktigt att givaren placeras så att den verkligen mäter det vi vill mäta och att den mäter tidsaktuellt värde och inte historiska värden. Vid temperaturmätning är det viktigt att man mäter i processmediet på det ställe där man vill ha en viss reaktion. Givaren måste dessutom installeras så att mätvärdet är tidsaktuellt och inte beroende av konvektion eller ledningsförmåga samt inte utsätts för strålningsvärme.

För att mätuttagen ska bli rätt placerade är det viktigt med samordning mellan instrument- och processkonstruktörer. Det är också viktigt att man definierar mätpunkten noggrant i kravställningen för processen.

Kalibrering

Vid mätning i system är det viktigt att den mätutrustning som används är tillförlitlig och visar rätt uppgifter. För att säkerställa detta kalibreras utrustningen vilket betyder att de jämförs med en normal. Kalibreringen i sig innebär inte en hög kvalité på erhållna mätvärden utan bevisar bara att en kontroll har utförts och dokumenterats. På detta sätt kan mätvärdens tillförlitlighet anses bättre om den använda utrustningen är kalibrerad.

Vad som menas med kalibrering är att ett specialiserat laboratorium som står under myndighetskontroll (ackrediterat) har gått igenom utrustningen. Intervallen mellan varje kalibreringstillfälle beror av utrustningens stabilitet och vilket slitage utrustningen utsätts för.

Leverantörer av mätutrustning

Vid val av mätutrustning för mätning i ett system erhålls den bästa hjälpen genom direktkontakt med leverantörer av mätutrustning. Många leverantörer är generella och inte specialiserade på exempelvis flödesmätning, tryckmätning eller temperaturmätning utan har all typ av mätutrustning.

Armatec